Dây chuyền sản xuất mẫu hypercar Mercedes-AMG One cuối cùng cũng đã đi vào hoạt động để chuẩn bị giao chiếc xe đầu tiên vào cuối năm nay.

Sau gần 5 năm, cuối cùng các khách hàng đã đặt cọc cũng đã chuẩn bị nhận được siêu phẩm hypercar Mercedes-AMG One. Tổng cộng sẽ chỉ có 275 chiếc được sản xuất, dây chuyền sản xuất mẫu hypercar này đã đi vào hoạt động. Những chiếc xe đầu tiên của khách hàng sẽ được giao vào nửa cuối năm 2022.

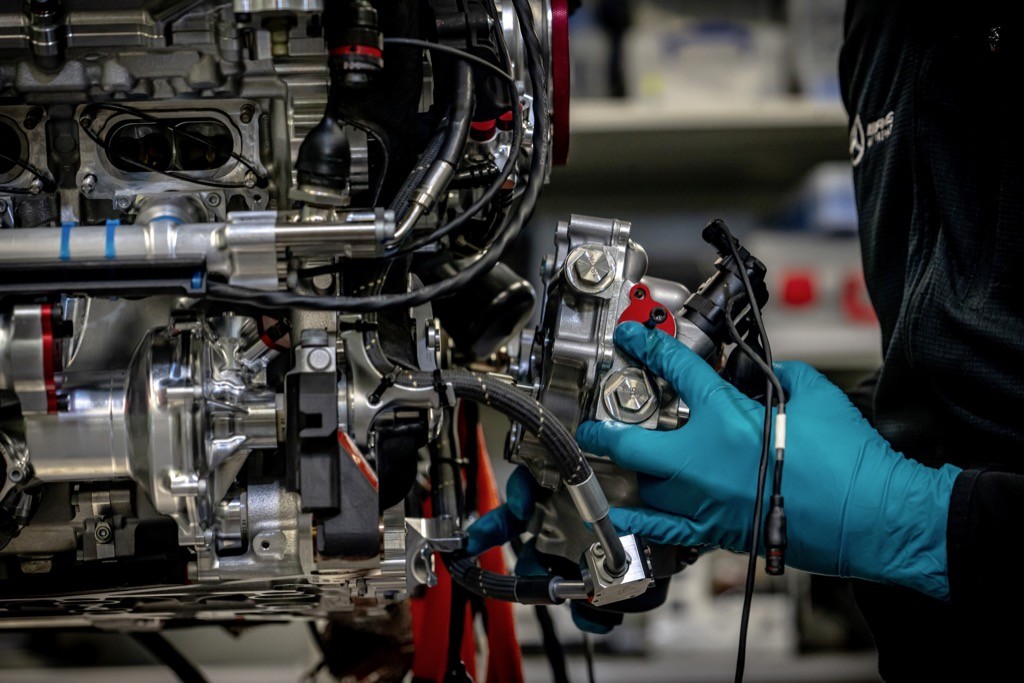

Hệ động lực hybrid dựa trên Công thức 1 với động cơ tăng áp V6 1.6 lít và 4 mô-tơ điện đang được các chuyên gia đua xe thể thao tại chi nhánh Mercedes‑AMG High Performance Powertrains ở Brixworth (Anh) chế tạo. Đây cũng là đơn vị chịu trách nhiệm phát triển và sản xuất Bộ nguồn cho xe đua Mercedes‑AMG Petronas F1. Việc sản xuất chiếc xe hoàn chỉnh sẽ được thực hiện tại Coventry, Vương quốc Anh. Vì mục đích này, AMG đã làm việc với đối tác Multimatic để thiết lập một xưởng lắp ráp chuyên dụng quy mô nhỏ.

Hệ động lực hybrid dựa trên Công thức 1 với động cơ tăng áp V6 1.6 lít và 4 mô-tơ điện đang được các chuyên gia đua xe thể thao tại chi nhánh Mercedes‑AMG High Performance Powertrains ở Brixworth (Anh) chế tạo. Đây cũng là đơn vị chịu trách nhiệm phát triển và sản xuất Bộ nguồn cho xe đua Mercedes‑AMG Petronas F1. Việc sản xuất chiếc xe hoàn chỉnh sẽ được thực hiện tại Coventry, Vương quốc Anh. Vì mục đích này, AMG đã làm việc với đối tác Multimatic để thiết lập một xưởng lắp ráp chuyên dụng quy mô nhỏ.  Dây chuyền sản xuất thủ công của AMG One sẽ trải qua tổng số 16 trạm lắp ráp và thử nghiệm. Nhiều bước công việc gợi nhớ đến quá trình sản xuất đồng hồ sang trọng chất lượng cao: một số hệ thống phụ đầu tiên được lắp ráp trước và kiểm tra chức năng, sau đó được tháo rời một lần nữa và cuối cùng mới được lắp vào xe. Điều này áp dụng cho cả bộ khung liền khối bằng sợi carbon với mui gắn liền. Tất cả các bộ phận thân xe có thể tháo rời, cũng được làm bằng vật liệu nhẹ và ổn định, nhưng cũng đắt tiền.

Dây chuyền sản xuất thủ công của AMG One sẽ trải qua tổng số 16 trạm lắp ráp và thử nghiệm. Nhiều bước công việc gợi nhớ đến quá trình sản xuất đồng hồ sang trọng chất lượng cao: một số hệ thống phụ đầu tiên được lắp ráp trước và kiểm tra chức năng, sau đó được tháo rời một lần nữa và cuối cùng mới được lắp vào xe. Điều này áp dụng cho cả bộ khung liền khối bằng sợi carbon với mui gắn liền. Tất cả các bộ phận thân xe có thể tháo rời, cũng được làm bằng vật liệu nhẹ và ổn định, nhưng cũng đắt tiền.  Toàn bộ lớp vỏ bên ngoài là thứ đầu tiên được lắp ráp hoàn chỉnh. Bây giờ tất cả các khớp đều được kiểm tra tỉ mỉ và nếu cần, sẽ được điều chỉnh kích thước. Đây là cách duy nhất để tạo ra thân xe với khoảng hở giữa các panel hoàn hảo. Trong quá trình này, các chuyên gia phải tính đến lớp sơn phủ cuối cùng để làm tăng thêm độ dày vật liệu của chính lớp vỏ.

Toàn bộ lớp vỏ bên ngoài là thứ đầu tiên được lắp ráp hoàn chỉnh. Bây giờ tất cả các khớp đều được kiểm tra tỉ mỉ và nếu cần, sẽ được điều chỉnh kích thước. Đây là cách duy nhất để tạo ra thân xe với khoảng hở giữa các panel hoàn hảo. Trong quá trình này, các chuyên gia phải tính đến lớp sơn phủ cuối cùng để làm tăng thêm độ dày vật liệu của chính lớp vỏ.  Do độ dày của thành carbon chỉ là 1,2 mm ở một số vị trí nhất định, đây là một nhiệm vụ rất khó và chuyên biệt. Khi mọi thứ khớp với nhau một cách hoàn hảo, các bộ phận bao gồm cửa và nắp ca-pô sẽ được tháo dỡ một lần nữa và sau đó được sơn thủ công như một bộ xe cho từng chiếc xe riêng biệt - điều này đảm bảo sự phù hợp màu sắc hoàn hảo của toàn bộ xe.

Do độ dày của thành carbon chỉ là 1,2 mm ở một số vị trí nhất định, đây là một nhiệm vụ rất khó và chuyên biệt. Khi mọi thứ khớp với nhau một cách hoàn hảo, các bộ phận bao gồm cửa và nắp ca-pô sẽ được tháo dỡ một lần nữa và sau đó được sơn thủ công như một bộ xe cho từng chiếc xe riêng biệt - điều này đảm bảo sự phù hợp màu sắc hoàn hảo của toàn bộ xe.  Trong bước lắp ráp tiếp theo, hệ động lực và khung thân trần sẽ được lắp ráp với nhau. Động cơ tăng áp V6 1.6 lít, pin điện áp cao và 4 mô-tơ đều đã được thử nghiệm ở nhiệt độ cao trước đó trên các máy chuyên dụng tại Brixworth để đảm bảo chúng bền bỉ và hoạt động hiệu quả, giống hệt quy trình được thực hiện với các hệ động lực Công thức 1 của Mercedes.

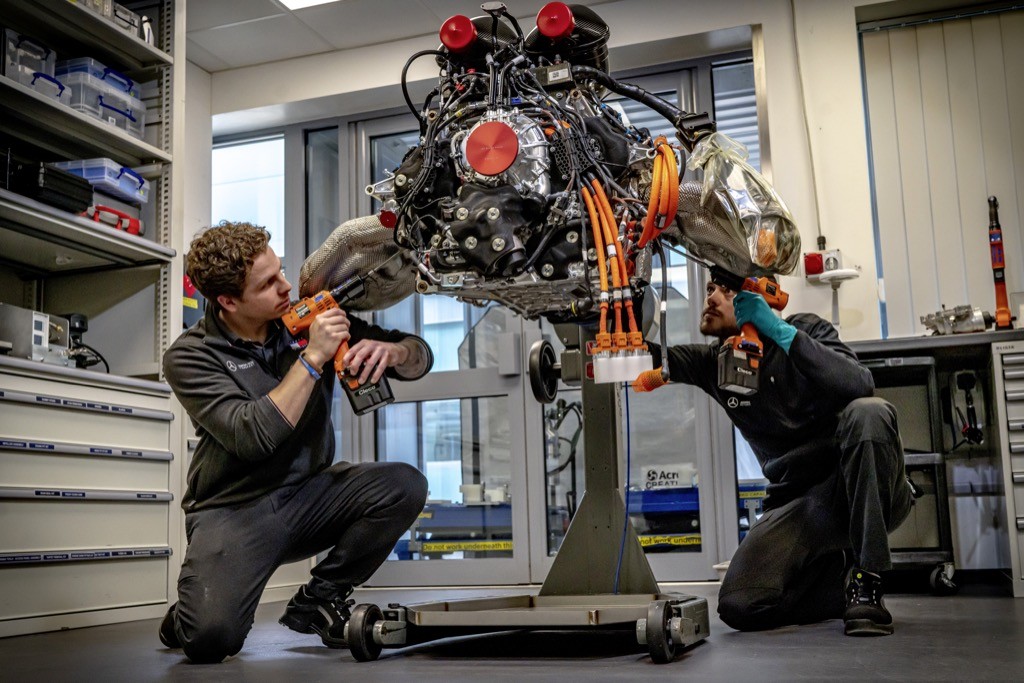

Trong bước lắp ráp tiếp theo, hệ động lực và khung thân trần sẽ được lắp ráp với nhau. Động cơ tăng áp V6 1.6 lít, pin điện áp cao và 4 mô-tơ đều đã được thử nghiệm ở nhiệt độ cao trước đó trên các máy chuyên dụng tại Brixworth để đảm bảo chúng bền bỉ và hoạt động hiệu quả, giống hệt quy trình được thực hiện với các hệ động lực Công thức 1 của Mercedes.  Mercedes‑AMG High Performance Powertrains cung cấp các linh kiện sau: động cơ đốt trong kèm turbo điện, pin điện áp cao của hệ thống plug-in hybrid, cầu trước với hai mô-tơ và các thiết bị điện tử bao gồm biến tần cho mỗi động cơ điện. Trong quy trình làm việc, 75% các bộ phận đã được lắp ráp trước khi những thành phần điện áp cao được lắp đặt.

Mercedes‑AMG High Performance Powertrains cung cấp các linh kiện sau: động cơ đốt trong kèm turbo điện, pin điện áp cao của hệ thống plug-in hybrid, cầu trước với hai mô-tơ và các thiết bị điện tử bao gồm biến tần cho mỗi động cơ điện. Trong quy trình làm việc, 75% các bộ phận đã được lắp ráp trước khi những thành phần điện áp cao được lắp đặt.  Cụ thể, dây chuyền sản xuất của AMG One trải qua 16 trạm sau:

Cụ thể, dây chuyền sản xuất của AMG One trải qua 16 trạm sau:

- Trạm 1 đến 4: Lắp ráp các bộ phận cơ khí và tất cả các bộ phận điện áp thấp, cũng như các bộ phận thiết yếu của hệ động lực - bao gồm cả dàn điện xe.

- Trạm 5 đến Trạm 6: Lắp ráp ắc quy cao áp và các kết nối điện áp cao, chạy thử động cơ đốt trong và động cơ điện, chạy thử xe.

- Trạm 7: Lắp đặt nội thất.

- Trạm 8: Bắt đầu lắp đặt thân xe, cửa ra vào và các bảng điều khiển. Trong quá trình này, các tấm thân xe đã được hoàn thiện trước; nắp ca-pô trước, nắp máy sau, 4 dè và cửa được đưa tới từ khu vực sản xuất phụ. Ở đây, thách thức đặc biệt nằm ở những mong muốn của khách hàng đôi khi rất khác nhau.

- Trạm 9: Tiếp tục lắp đặt bên ngoài. Nắp ca-pô và nắp máy trước sau.

- Trạm 10: Lắp đặt lần cuối phần thân bên ngoài.

- Trạm 11: Lắp ráp bánh xe và tấm sàn.

- Trạm 12: Điều chỉnh bánh xe và đèn pha.

- Trạm 13: Chạy trên bàn lăn để kiểm tra xe ở mọi chế độ lái.

- Trạm 14: Kiểm tra độ ồn, rung và xóc qua 4 bài test để tinh chỉnh nếu cần.

- Trạm 15: Thử nghiệm mưa gió mùa.

- Trạm 16: Đưa xe vào phòng sáng, kiểm tra trực quan tất cả các bề mặt và kiểm tra chức năng kỹ thuật của tất cả các bộ phận.

Tổng cộng, hơn 50 chuyên gia làm việc trên từng chiếc Mercedes ‑ AMG ONE riêng lẻ. Sau mỗi trạm, các chuyên gia sẽ kiểm tra chất lượng chuyên sâu dựa trên các đặc tính đã xác định, dẫn đến sự ghi chép cụ thể về quy trình sản xuất. Quá trình sản xuất tỉ mỉ được bổ sung bởi các phương pháp mới nhất của Công nghiệp 4.0, mà Mercedes ‑ AMG cũng sử dụng tại địa điểm Affalterbach để lắp ráp các động cơ AMG. Do đó, các thành phần được sắp xếp trước theo bộ và luôn sẵn sàng vào đúng thời điểm, đúng nơi.

Tổng cộng, hơn 50 chuyên gia làm việc trên từng chiếc Mercedes ‑ AMG ONE riêng lẻ. Sau mỗi trạm, các chuyên gia sẽ kiểm tra chất lượng chuyên sâu dựa trên các đặc tính đã xác định, dẫn đến sự ghi chép cụ thể về quy trình sản xuất. Quá trình sản xuất tỉ mỉ được bổ sung bởi các phương pháp mới nhất của Công nghiệp 4.0, mà Mercedes ‑ AMG cũng sử dụng tại địa điểm Affalterbach để lắp ráp các động cơ AMG. Do đó, các thành phần được sắp xếp trước theo bộ và luôn sẵn sàng vào đúng thời điểm, đúng nơi.  Giai đoạn sản xuất cuối cùng được đánh dấu bằng việc chạy thử tại một trung tâm gần đó, nơi mỗi chiếc Mercedes ‑ AMG ONE trải qua quá trình kiểm tra nghiệm thu cuối cùng bởi một người lái thử tại nhà máy. Ngay sau khi được sự chấp thuận của họ, chiếc xe sẽ được gói ghém cẩn thận và được vận chuyển trong một chiếc xe tải kín tới trụ sở của Mercedes ‑ AMG ở Affalterbach. Đó là nơi diễn ra cả buổi bàn giao xe lẫn tư vấn kỹ thuật do các chuyên gia Mercedes-AMG ONE trực tiếp hướng dẫn khách hàng.

Giai đoạn sản xuất cuối cùng được đánh dấu bằng việc chạy thử tại một trung tâm gần đó, nơi mỗi chiếc Mercedes ‑ AMG ONE trải qua quá trình kiểm tra nghiệm thu cuối cùng bởi một người lái thử tại nhà máy. Ngay sau khi được sự chấp thuận của họ, chiếc xe sẽ được gói ghém cẩn thận và được vận chuyển trong một chiếc xe tải kín tới trụ sở của Mercedes ‑ AMG ở Affalterbach. Đó là nơi diễn ra cả buổi bàn giao xe lẫn tư vấn kỹ thuật do các chuyên gia Mercedes-AMG ONE trực tiếp hướng dẫn khách hàng.

Theo NgheNhinVietNam

Công nghệ | 03/05/2024

Công nghệ | 03/05/2024